Cuando lo peor de la pandemia parece haber pasado y el consumo comienza a reactivarse con fuerza, la recuperación se está viendo lastrada por la crisis que afecta al comercio mundial. Todas las miradas están puestas en un conjunto de factores que se retroalimentan en un momento clave para la incipiente salida de la crisis económica provocada por el coronavirus.

Los precios de la energía están disparados y los del transporte marítimo, también. Faltan materias primas y las fábricas de automóviles realizan paros en la producción por la falta de microchips y en sectores como la construcción o el transporte por carretera escasea la mano de obra.

Para colmo, los bares reconocen tener problemas para encontrar determinadas marcas de alcohol de alta graduación y los fabricantes y distribuidores encaran la campaña navideña y el Black Friday con el temor de los consumidores a que falten algunos productos como los juguetes estrella o las videoconsolas. Pero, ¿cómo hemos llegado hasta aquí?

Antes de la pandemia ya latía una guerra comercial entre Estados Unidos y China. El intercambio de aranceles impulsó una política proteccionista tanto por parte del gigante asiático como por parte de la Administración Trump. No obstante, el cambio de presidente en la Casa Blanca parece haber cambiado ese rumbo de las relaciones internacionales. Pero esto no ha sucedido en el gigante asiático.

«China está mostrando pocas intenciones de mejorar su relación con Estados Unidos y tiene una estrategia ambigua ante la Unión Europea, intentando construir relaciones individuales con estados miembros», apuntan desde Crédito y Caución. Los analistas consideran que China intentando ser todavía más autosuficiente es una muestra de que la guerra comercial prosigue. Un aspecto que cobra mayor relevancia a nivel global si se tiene en cuenta que se trata del «mayor fabricante del mundo», en palabras del economista Javier Díaz Giménez.

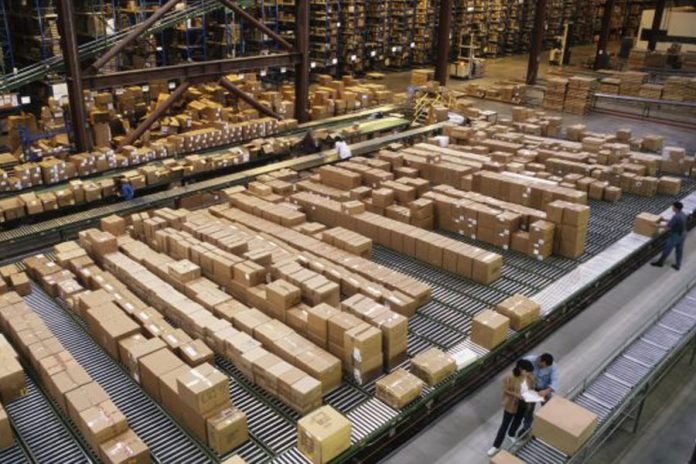

En un momento de cambio entre las relaciones internacionales irrumpió la pandemia poniendo al mundo patas arriba. A grandes rasgos, las fábricas se detuvieron de golpe y, cuando volvieron a arrancar, no consiguieron hacerlo al mismo ritmo que se recuperaba la demanda. Las restricciones por los contagios y las medidas para evitar la propagación del coronavirus siguieron manteniéndolas a medio gas, mientras los pedidos se siguen acumulando.

Y un caso similar se reproducía en los puertos desde los que debía salir la mercancía hacia el resto del mundo, provocando verdaderos cuellos de botella. Muchas compañías se plantean ya acercar las cadenas de suministro a puntos más próximos a Europa y relocalizar sus producciones para reducir la dependencia de Asia. No en vano, el comercio marítimo está presente en el 90% de las cadenas logísticas.

«En China están localizados ocho de los diez puertos más importantes del mundo. Y durante 2020, EEUU concentró allí los pedidos que antes realizaba a otros países asiáticos, que se encontraban más afectados por los confinamientos. Ello, sumado a la temporada de tifones, las cuarentenas de funcionarios portuarios que sigue generando el Covid-19 y los estrictos controles de mercancías, que conllevan tiempo, ha provocado que los puertos no estén funcionando con fluidez y de ahí las filas de barcos esperando para descargar», dice Ralph Michaud, profesor de OBS Business School.

Además, en línea con su política proteccionista, esta semana se conocía que el Gobierno chino ha instado a sus ciudadanos a hacer acopio de alimentos y productos básicos. Un asunto que no es nuevo en el país, pero que puede entorpecer todavía más las cadenas de suministros.

Los beneficiados por la crisis

Tras el golpe de la pandemia, las pocas compañías navieras que dominan el transporte marítimo han aprovechado para poner el precio del flete por las nubes. Además de tardar más, el importe se ha multiplicado de forma desorbitada. Y eso afecta tanto a las importaciones como a las exportaciones de grandes, pequeñas y medianas empresas. «Nosotros enviamos vino español a México y lo que nos costaba 4.000 euros, ahora nos cuesta 14.000», confesaba hace unos días el director general de Vinopremier, Carlos Andonegui, en un foro organizado por la patronal logística UNO.

Sin ir más lejos, la naviera más grande del mundo, la danesa Maersk, ha presentado unos resultados espectaculares. La compañía multiplicó por cinco las ganancias operativas hasta los 5.900 millones de dólares y ha registrado su mejor trimestre en beneficio desde 2014 y el más rentable de sus más de 100 años de historia.

Pero ante la coyuntura mundial que productores y distribuidores llevan meses sintiendo en sus propias carnes, muchos han apostado por incrementar su nivel de pedidos y hacer acopio para evitar las temidas roturas de stock durante el pico de demanda que se espera para la recta final de año. En cambio, esto no ha hecho más que alimentar el círculo vicioso que eleva la congestión tanto en las fábricas del sur de Asia como en el transporte marítimo.

Y, mientras esperan para ser descargados, el circuito mundial de contenedores queda bloqueado al tiempo que la demanda escala sin parar. Además de que no se han fabricado nuevos contenedores, están ubicados en el lugar equivocado en el mapa. Y la opción de poner más en circulación es una quimera por su alto coste de fabricación con el encarecimiento del acero y el tiempo que llevaría tenerlos listos.

La opción del transporte aéreo tampoco parece viable para la gran mayoría de empresas. Además del elevado coste, más de la mitad de la carga se mueve en las bodegas de aviones de pasajeros. Y en estos momentos, las rutas internacionales aún siguen soportando fuertes restricciones, por lo que no existe la suficiente capacidad.

Escasez de productos

En algunos productos como las videoconsolas más populares, grandes distribuidores como El Corte Inglés o MediaMarkt tienen las existencias agotadas. Además, la compañía que preside Marta Álvarez ha limitado a una unidad por cliente la compra que se puede realizar a través de su canal online.

La pandemia también ha traído consigo un incremento de la demanda de productos del hogar. Con el mayor tiempo que ha pasado la gente en casa y el ahorro acumulado por la falta de oferta de hostelería y turismo, muchos han optado por dedicarlo a reformar el hogar o renovar muebles y electrodomésticos.

Y en el mundo de la construcción, el aumento de la demanda de materiales y los problemas generados por los retrasos en recibirlos están aumentando los presupuestos y provocando demoras en la ejecución de los proyectos o incluso la paralización de algunas obras.

Según los datos de la Confederación Nacional de la Construcción (CNC), el coste se ha encarecido un 22% de media este verano por la inflación de las materias primas y la subida de los fletes. Los materiales que más se han encarecido en los últimos tres meses han sido la madera (125%), la piedra (68%) y el cobre (63%). Pero a todo ello hay que sumar el incremento de la factura de la luz y de los combustibles fósiles, que también se encuentran disparados.

La energía colapsa en 2021

Cuando el coronavirus empezaba a dar una tregua a las cadenas de producción, el gas natural comenzó a ser un verdadero problema a nivel mundial. En pleno proceso de descarbonización, China está (o estaba) abandonando esta materia prima para alimentar a hogares y fábricas de energía, junto a la salida de los grandes confinamientos de la gran parte de países de Occidente, el abastecimiento de gas natural dejó de asegurarse.

La Agencia Internacional de Energía afirma que cada año el consumo mundial crece a un ritmo en torno al 3%. Por ejemplo, en 2010, se consumieron 3.160 millones de metros cúbicos de gas natural y se prevé que en 2024 se sobrepasen los 4.300. Es decir, más demanda y menos oferta. Un problema con difícil solución.

En plena ola de frío en Europa y China, y con las fábricas reactivando su funcionamiento, la demanda se disparó provocando que los buques cargueros que transportaban gas natural a Europa y España desviaran su hoja de ruta hacia los puertos asiáticos ya que pagaban más que en Occidente.

“Lo vimos, y quizás lo volvamos a repetir si se repite un invierno gélido. Si bien es cierto que los países han buscado sus acuerdos paralelos para garantizarse el suministro no es descartable que los barcos vuelvan a cambiar su dirección al mejor postor”, explican fuentes del sector a El Independiente.

Para que eso no ocurra, las principales potencias trabajan a contrarreloj invirtiendo en energías renovables y, sobre todo, en almacenes y baterías de las energías limpias. Pero «actualmente, la energía solar y eólica no pueden proporcionar energía de carga base, un flujo constante garantizado de electricidad debido a su intermitencia. Por lo tanto, la dependencia del gas ha aumentado y la dinámica oferta/demanda ha contribuido al aumento de precios que estamos viendo actualmente”, argumenta, Randeep Somel, gestor de renta variable de M&G.

La falta de gas ha provocado, a su vez, que los precios de la electricidad se hayan encarecido notablemente. La situación para algunas empresas ha sido tan límite que no han podido aguantar más y se han visto obligados a cerrar las puertas de sus fábricas, provocando nuevos retrasos en la cadena de suministro.

Materias primas

Pero no solo el gas ha puesto patas arriba el suministro de bienes mundial. Otras materias primas de vital importancia para la fabricación de procesadores, bienes o alimentos se han encarecido notablemente. Por ejemplo, el precio del algodón repunta un 37,21% desde inicios de 2021, y se ha encarecido más de un 121% desde que tocó mínimos de 2020, en abril de ese año.

El valor, por tanto, se multiplica por dos en año y medio y el sector empieza a pagar las consecuencias con temores ya en el mercado de cómo poder afrontar la próxima campaña de Navidad. El carbón, que empezaba a ser un elemento desechado por las grandes potencias por su alta contaminación, también multiplica a dobles dígitos su cotización.

Reestablecer las cadenas

«Lejos del optimismo de principios de la pandemia, cuando se aseguraba que las fábricas y las compañías navieras podrían absorber todo la demanda retrasada en cuestión de meses, la mayoría de los expertos pronostican ahora que el sector necesitará entre seis meses y un año para estabilizarse. Y es que nos encontramos inmersos de alguna manera en un círculo vicioso, ya que al interiorizar el mensaje de que existe una crisis de la cadena de suministro, las empresas están haciendo pedidos en exceso y antes de lo habitual para tratar de garantizar que los productos al cliente, lo que a su vez provoca más interferencias e interrupciones», apunta Miguel Ángel Piqueras García, director del Grado en Ingeniería en Organización Industrial de VIU.

Coincide Begoña Cristeto, socia responsable de Automoción, Industria y Química de KPMG en España, que cree que «el restablecimiento de las cadenas de suministros a niveles pre-pandemia es difícil de prever al tratarse de diversos factores causantes interrelacionados, y en los que en muchos casos han tenido repercusión la paralización de la actividad en países productores de esas materias primas durante la pandemia, pero es previsible que se mantengan durante buena parte del año 2022».

En el caso de los microchips, la experta de KPMG señala que se «requiere un mínimo de dos años para la construcción de cada nueva planta, por lo que en el corto plazo no parece haber muchas opciones para solucionar la escasez que no sea vía precios».

El bloqueo internacional no se resolverá hasta pasado 2022 como indican los expertos. Entre las consecuencias, la falta de suministros que ya estamos viendo, pero también un cambio en la estrategia de las empresas. Desde Crédito y Caución ya prevén «cambios permanentes en las cadenas de suministro» y que las empresas relocalicen sus cadenas de suministro «sacrificando parte de su rentabilidad para ganar resiliencia frente a futuros shocks externos».